Garrattfan's Modelrailroading Pages

LTM 51 in HO

Draaistel onderstel

|

|

|

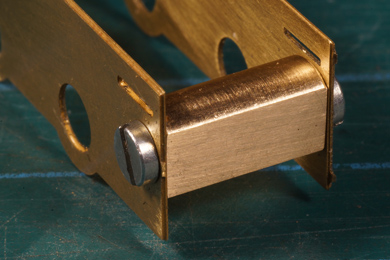

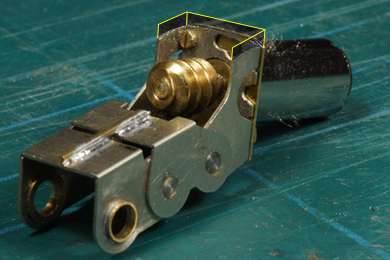

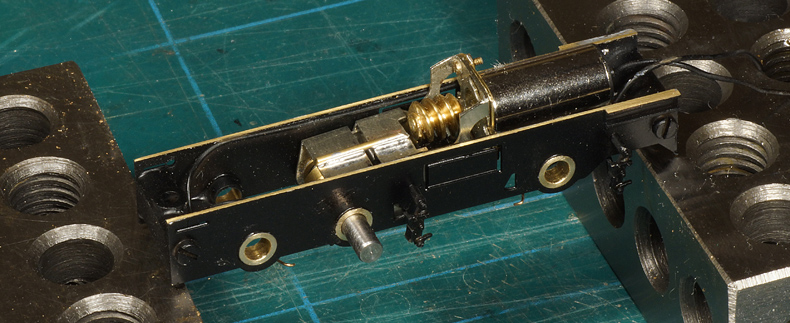

De eerste stap naar een compleet onderstel is het maken van de afstandsbus, die de frameplaten met elkaar verbindt en op de gewenste afstand van elkaar houdt. Deze draaide ik van 6 mm messing staf tot een lengte van 9 mm. Die lengte is gebaseerd op wat ik in andere kits aantrof. Daarvan moest nog blijken of dit voldoende was Ik boorde ze helemaal over de lengte door en sneed er aan weerszijden M2.0 draad in. Om the voorkomen dat ze buiten het frame zouden uitsteken, freesde ik aan één zijde 1 mm af. Mijn goedkope Chinese freesje leverde onverwacht goed werk. De freessporen waren zo gering dat ik ze met de nageltest al niet kon voelen en na een paar slagen over 1200 korrel schuurpapier waren ze geheel verdwenen. |

Toen ik de tandwielkast past ontdekte ik dat de ruimte tussen de frameplaten te gering was. Kan gebeuren, gelukkig kan ik nieuwe maken. Voor nu schroefde ik aan weerzijden twee ringen onder de moer. Als ik eenmaal de definitieve maat heb bepaald draai ik nieuwe afstandsbussen. Noot: die werden later 10,5 mm lang |

|

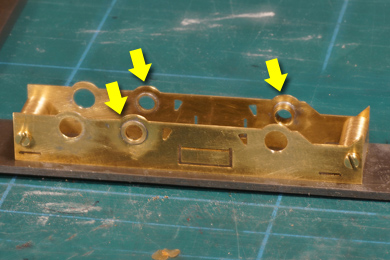

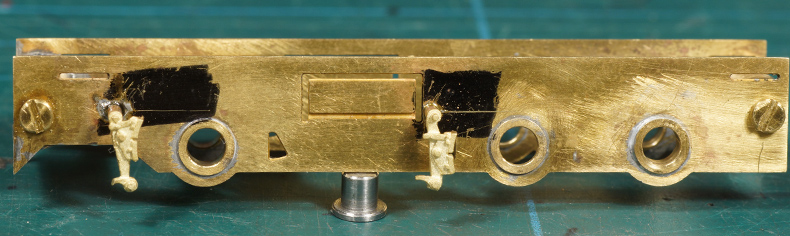

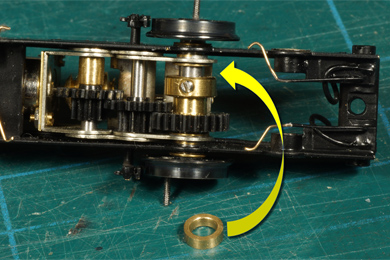

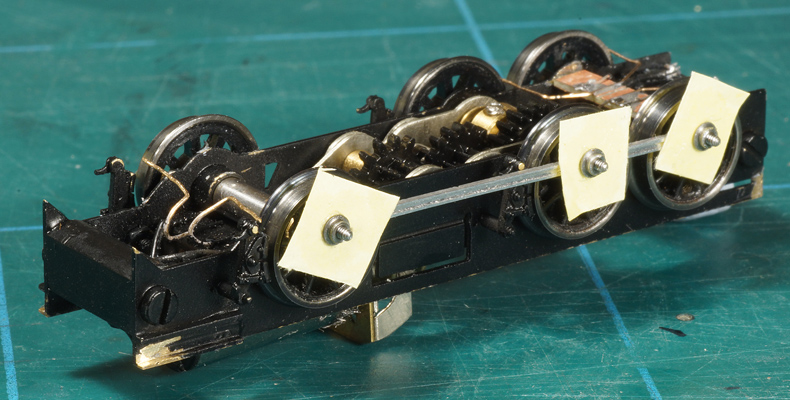

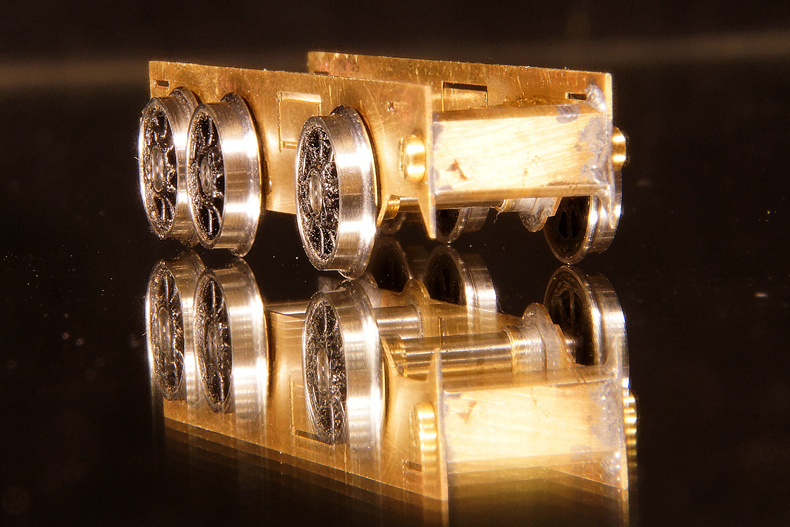

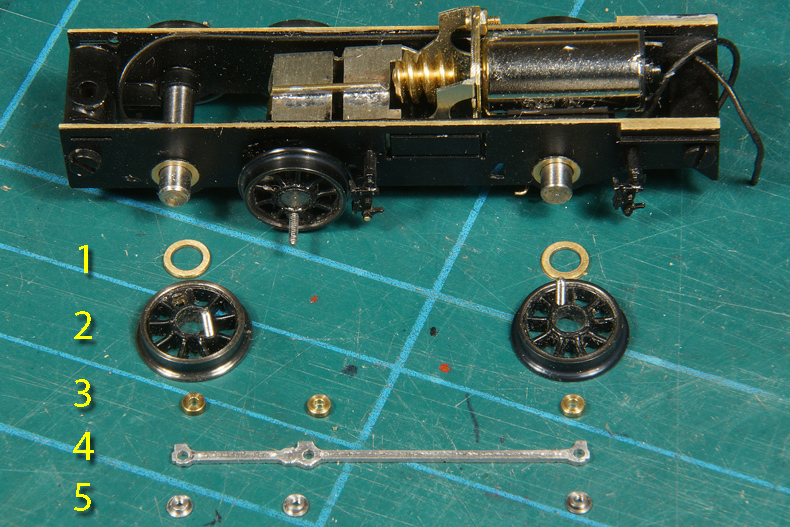

Vervolgens plaatste ik alle drie assen voor de tandwielkast er in zou gaan. Ik liep meteen tegen een volgend probleem op. Ziet u het? |

|

|

De twee achterste wielen overlappen! |

Dus ik kon weer aan de slag. Ik had in feite twee opties. 1) wielen afdraaien en 2) assen verder uit elkaar plaatsen. De eerste optie had mijn voorkeur om drie redenen:

|

|

|

|

|

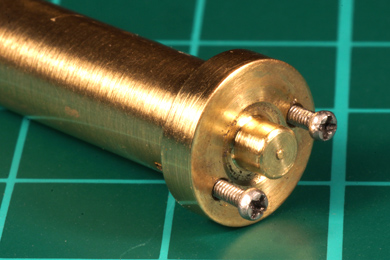

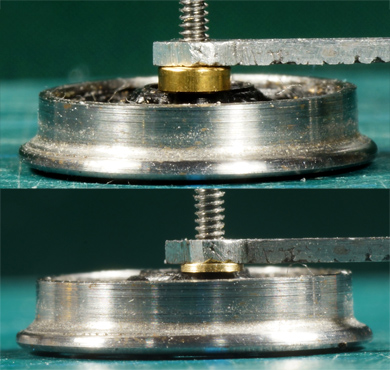

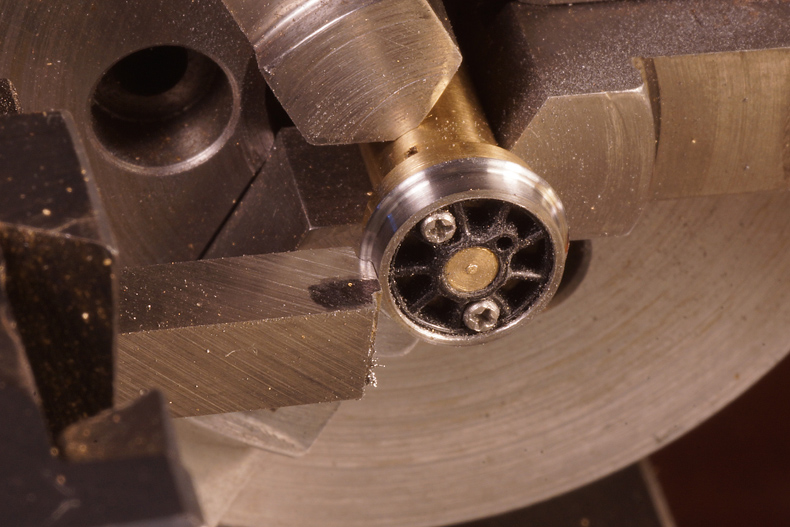

Om de wielen te draaien had ik een opspandoorn nodig om de wielen strak vast te zetten. Omdat het draaien op zich niet het onderwerp is van deze pagina zal ik niet in detail beschrijven hoe ik de opspandoorn maakte. Een paar eigenschappen van de opspandoorn:

|

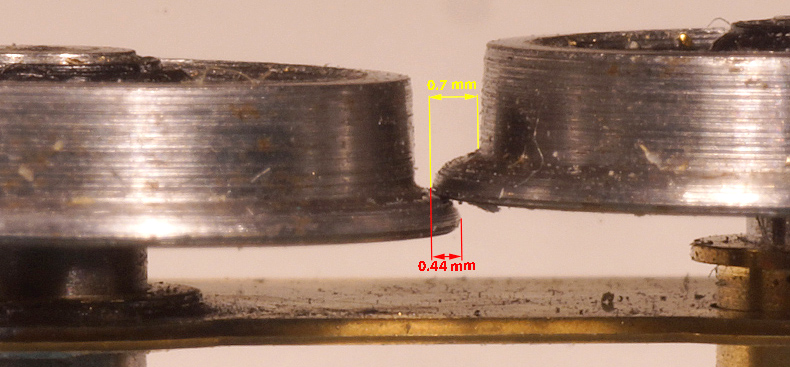

Het draaien gebeurde met een Fohrmann RP25 beitel, hier tegen het wiel gepast omwille van de foto na de bewerking. De zwarte lijn op de beitel duidt de rand van het wiel en dus tot hoe ver ik naar binnen moet gaan. Een complicatie bij het draaien was dat de stalen wielband knap heet werd. Daarmee werd de kans dat de band van het wiel liep aanzienlijk. Nadat ik dat proefondervindelijk had ontdekt drupte ik wat superlijm op de achterzijde van de wielen die dan door de capillaire werking tussen het plastic en het metaal kroop en ze permanent aan elkaar verbond. Niettemin was het draaien een behoedzaam klusje. Alleen de allerlichtste steek was mogelijk en ik moest ook voldoende tijd nemen om het wiel af te laten koelen. |

|

|

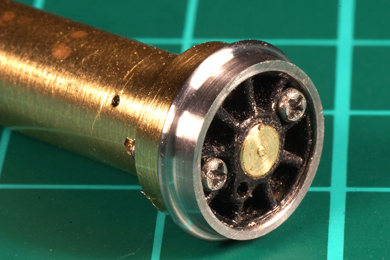

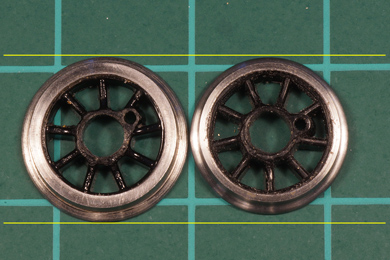

Oud en nieuw ter vergelijking. In totaal nam de diamter van het wiel met 0,7 mm af, gemeten over de flenzen. Omdat de flenzen iets hoger waren dan de RP25 norm werden die en passant ook nog lager. De wieldiameter zelf nam met 0,5 mm af en kwam op 10,4 mm uit. Omgerekend zouden de 900 mm wielen in HO 10,34 mm diameter moeten hebben dus dat kwam erg nauwkeurig uit.

|

Met ongeveer 0,25 mm tussenruimte passen de wielen nu goed in het frame. Het past maar nét maar het is genoeg. Bij het rechterwiel brak een spaak, die zal worden vervangen. |

|

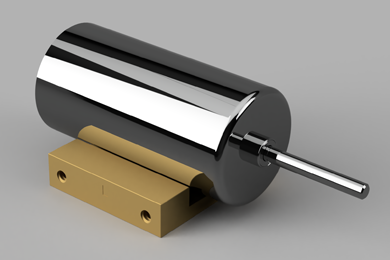

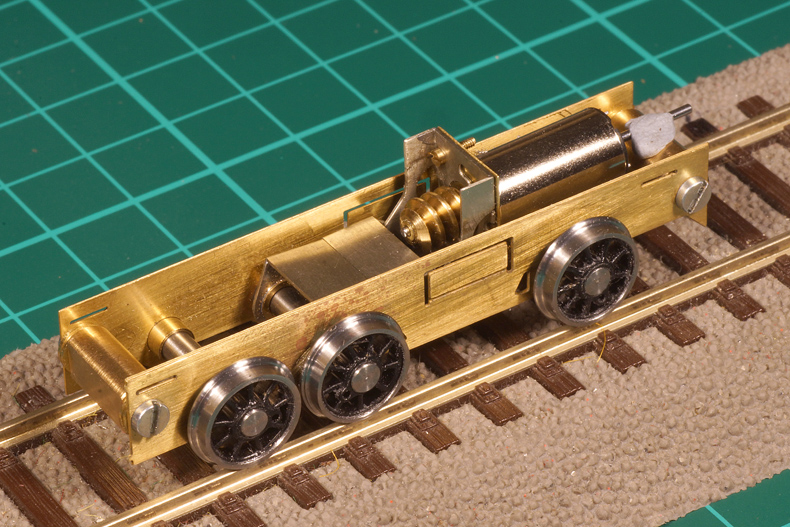

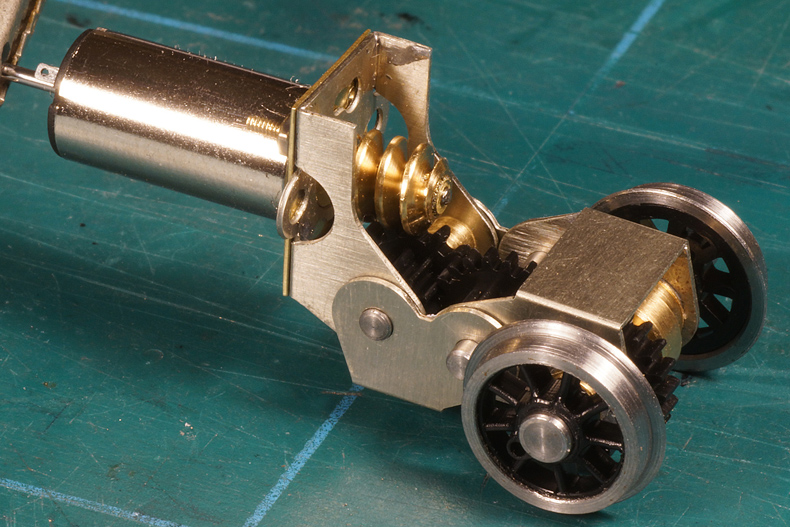

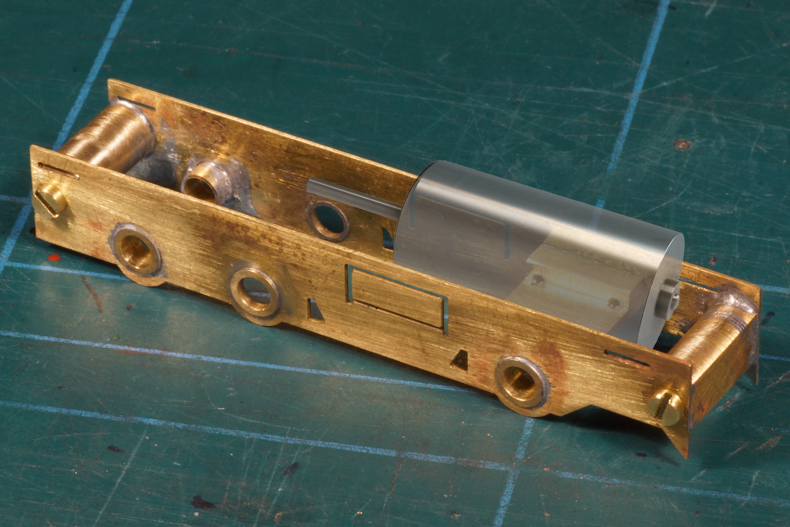

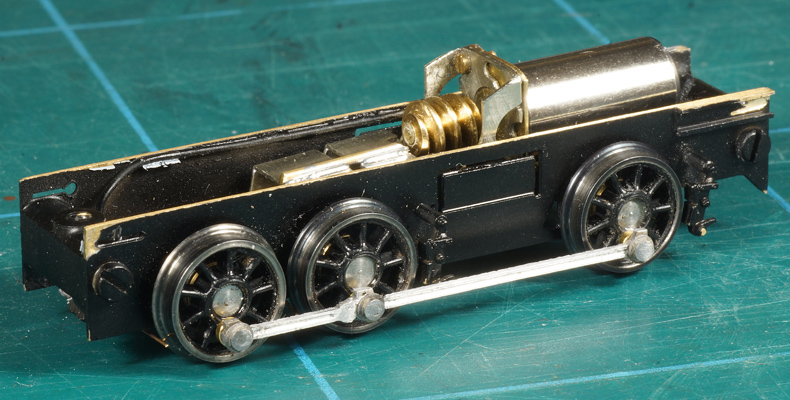

Ten langen leste kon ik de motor en de tandwielkast eens op proef inbouwen. |

|

en jaa, het past mooi. |

|

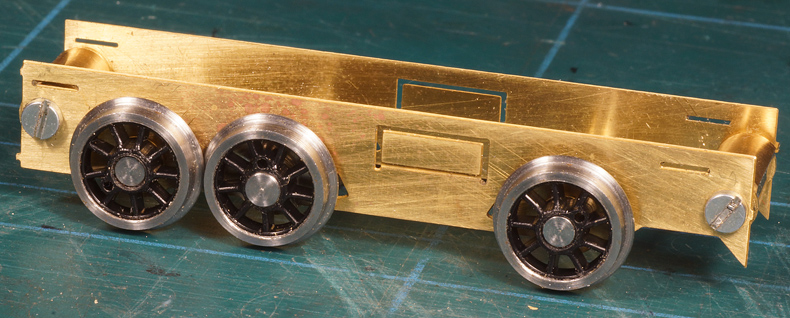

Een poging om een geveerd onderstel te bouwenIk heb altijd al een netjes afgeveerde locomotief willen bouwen. Afvering stelt de wielen in staat de rails te volgen als de baan niet helemaal vlak is. Daardoor verbetert het elektrisch contact en neemt de kans op ontsporingen af. Ik bouwde dus bij wijze van proef een geveerd onderstel voor de LTM 51. Ik heb dat in detail op een afzonderlijke pagina beschreven. Een afgeveerd onderstel Tot dusver twijfelde ik over een geveerd onderstel maar nu ik er een gebouwd heb, ben ik wel tevreden met de resultaten. Anderzijds, toen ik er nog eens over nadacht vond ik dat de vermeende voordelen niet opwegen tegen de toegenomen complexiteit. Ik kreeg koudwatervrees, zullen we maar zeggen. Uiteindelijk besloot ik twee conventionele onderstellen te bouwen. |

|

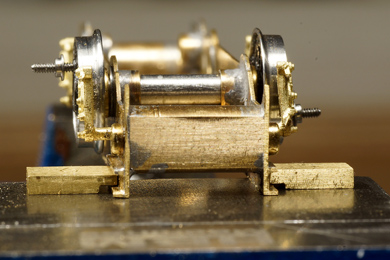

Tandwielkast en motorHet is niet makkelijk een passende aandrijving voor de LTM 51 te bedenken. Ik heb tenslotte alleen maar een stel etsen en verder geen aanwijzingen. Ik koos voor een LoLoader van High Level Kits met een motor van Tramfabriek. Ook hiervan vindt u de details op een afzonderlijke pagina.

|

|

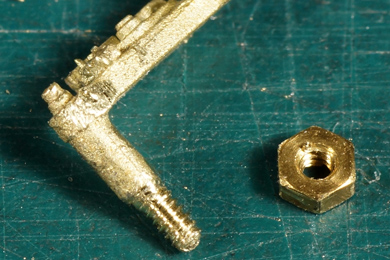

De koppelstangenDe koppelstangen die in de etsplaats zaten waren niet om aan te zien. Dus ik moest daar wat op vinden. Uiteindelijk heb ik ze 3D laten printen bij Shapeways. Ook dat is een ontdekkingstocht geweest waarvan u de details op een afzonderlijke pagina kunt vinden. Dit is uiteindelijk het verschil: Onder de origirnele koppelstang en boven de 3D print in aluminium na het opschonen. |

|

Nu eindelijk: de bouw van het onderstel op de klassieke wijze (vaste assen) |

|

| Na alle geëxperimenteer besloot ik toch maar een conventioneel vast onderstel te bouwen. Het gedoe met compensatie in welke vorm dan ook was gewoon te veel, niet in de laatste plaats omdat de ruimte in de dit frame zeer krap is. | |

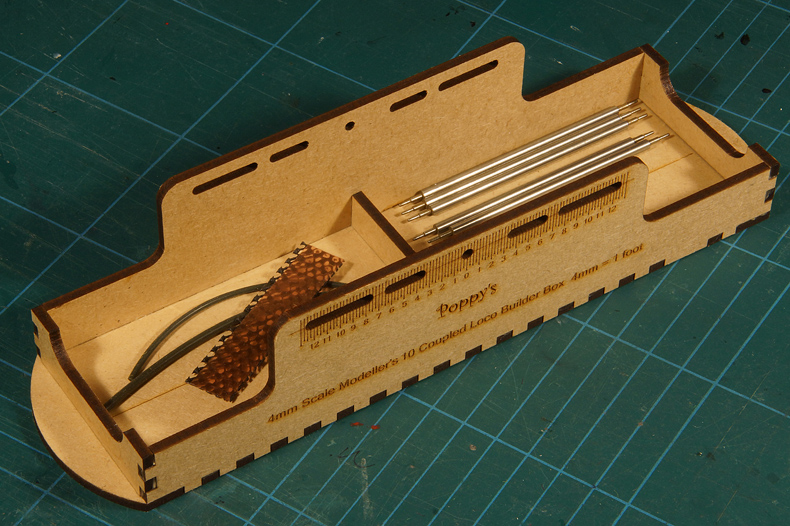

Direct bij aanvang had ik al een tegenslag te pakken. Het frame wilde namelijk niet passen in de mal van Poppy's Woodtech. Na wat diepe gedachten over de wreedheden van deze wereld, besloot ik die mal dan maar zelf te maken. Ik had al aardig wat gelezen over samenbouwmallen en omdat ik de Poppy's mal al bij mijn NS 5000 onderstel had gebruikt, had ik een redelijk goed beeld welke afmetingen echt kritisch waren voor een goede mal. Eigenlijk zijn er maar een paar dimensies echt van belang.

|

Een Poppy's Woodtech samenbouwmal voor een vijf-asser |

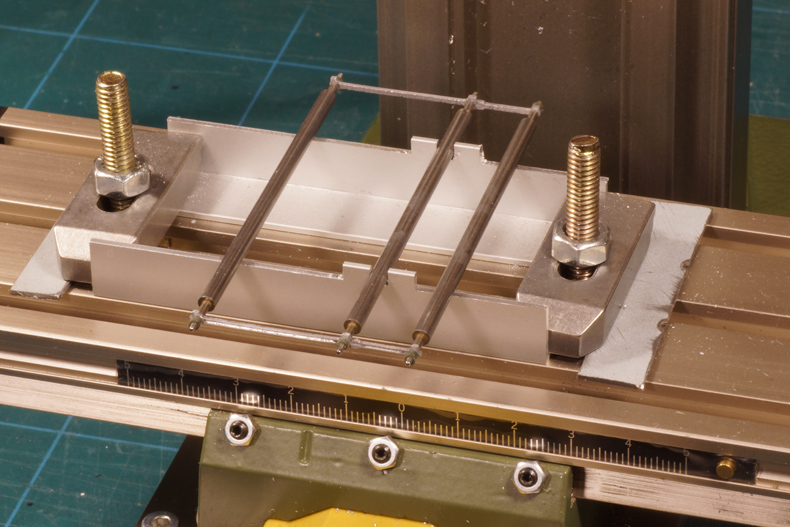

Met die wetenschap klemde ik twee aluminium L-profielen op de kruistafel van mijn frees. In elk profiel freesde ik een opening voor de referentie-as, exact haaks tegenover elkaar (daar is een kruistafel dus echt heel handig voor). Ik sloeg daarna een stukje over en freesde de rest van de L-profiel af op dezelfde hoogte. Dat deed ik ook aan de andere zijde van de referentie-as. Eigenlijk was het verbluffend eenvoudig. In minder dan een kwartier werk had ik een nieuwe en zo goed als gratis mal. |

|

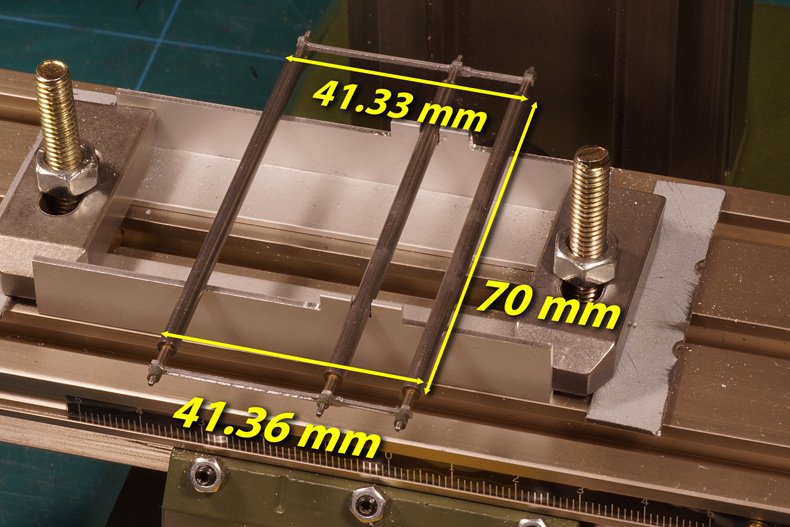

Een eenvoudige maar werkzame samenbouwmal De middelste as wordt door de mal vastgelegd in zowel het horizontale als in het verticale vlak. De mal legt alle andere assen alleen in het verticale vlak vast. Om nu die andere assen ook in het horizontale vlak te richten worden de koppelstangen op de uiteinden van de richtassen gestoken. Die richtassen zijn overigens geleend van de mal van Poppy's Woodtech. Het is misschien nog niet helemaal duidelijk waar het allemaal toe dient, maar hou vol en lees door. |

|

|

Bij het controleren van de dimensies werd duidelijk dat het verschil tussen de linker- en rechterzijde van de richtassen slechts 0,03 mm bedraagt, en wel aan de uiterste punten. Dit is een complimentje waard voor de nauwkeurigheid van de 3D geprinte koppelstangen. Omdat het frame slechts 13 mm breed wordt, ongeveer een zedse van de breedte van de richtassen, zal de gemeten afwijking verminderen tot een verwaarloosbare 0,005 mm. |

|

Bij de opbouw worden om te beginnen drie asbussen rechttoe rechtaan vastgesoldeerd in de frameplaten

De laatste is zo ver mogelijk van de dwarse bussen gekozen om de fout in verticale richting zo klein mogelijk te maken.

Deze drie bussen doe je voor elk model ongeacht of je nu twee assen dus vier bussen hebt of vijf assen en dus tien bussen. Deze drie fixeren het frame in de langs- en in de dwarsrichting. |

|

De overgebleven bussen, in mijn geval drie maar bij een vijf-asser zeven, moeten enigzins vrij in het frame kunnen bewegen. Daarom worden de gaten voor de bussen in het frame iets opgeruimd tot een overmaat van ongeveer 0,2 mm in alle richtingen. |

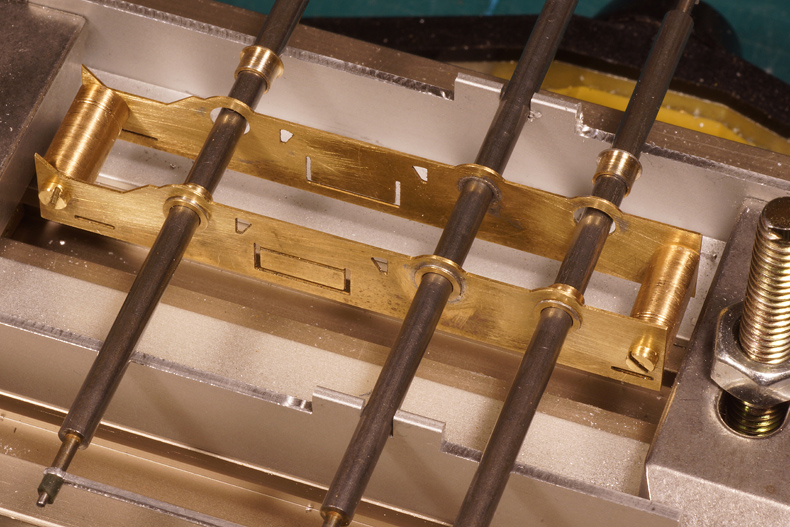

De onderstelmal in vol bedrijf De richtassen worden nu door het onderstel gestoken, de nog losse bussen op de richtassen geplaatst en het geheel in de mal gelegd. Zoals gezegd wordt het onderstel in horizontale en verticale richting gefixeerd door de drie vastgesoldeerde bussen. De drie losse bussen moeten vrijelijk en zonder klemmen in en uit hun respectievelijke gaten kunnen schuiven. Let er op dat daarbij de richtassen op alle zes de punten op de mal blijven liggen. Als de richtassen opgetild worden als je een bus inschuift dan is het gat van die bus te klein. Neem het onderstel er uit een ruim dat gat nog wat op aan de juiste kant en probeer het opnieuw. Als de richtassen netjes op de mal liggen met alle zes bussen in het onderstel controleer dan nog eens of er niks wiebelt. Als het allemaal netjes blijft liggen kun je de drie losse bussen vastsolderen. Als alles goed gegaan is kan het onderstel de spiegeltest doorstaan. |

|

De spiegeltest. Als het onderstel nauwkeurig is gebouwd moeten alle zes wielen het oppervlak van de spiegel raken, zoals hier ook het geval is. |

|

|

|

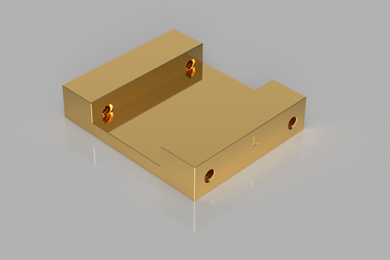

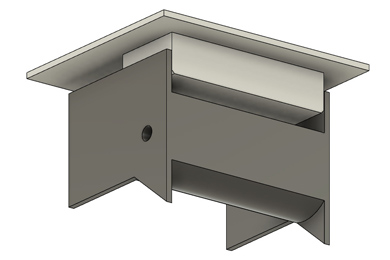

De motorplaat in Fusion 360. Een volgende puzzel was om de motor op te hangen. Ik heb in Fusion 360 een 3D ontwerp gemaakt om de exacte maten van het verdiepte middendeel te bepalen. Ik had ook vier schroefgaten in gedachten maar die vond ik achteraf te ingewikkeld. |

|

Uiteindelijk heb ik de motorplaat gewoon tussen de frameplaten gelijmd. De schets geeft bij benadering de plaats van de motor aan. |

|

Daarna zette ik het onderstel op zijn wielen en kon ik een proefritje maken. |

|

Remschoenen |

|

|

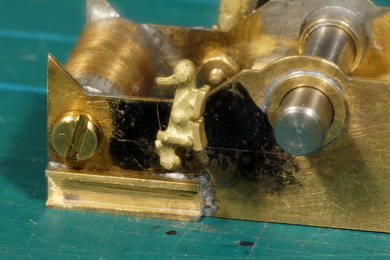

De remschoenen moesten er nog aan gezet worden. De uitdaging zat er hier in om het nauwkeurig uitgemeten te krijgen. Te ver van de wielen is geen gezicht en te dichtbij dan krijg je de wielen nooit meer op hun plaats bij de eindmontage. En alle remschoenen moeten op dezelfde afstand van het wielvlak zitten.

|

|

Met wat passen en meten wist ik de plaats van het eerste gat te bepalen. Dat ging niet in een keer goed dus ik bleef met een overmaats gat zitten.

|

|

|

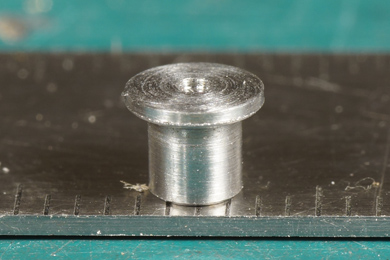

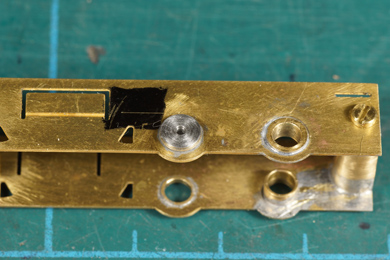

| Om nu de volgende gaten betrouwbaar en herhaalbaar te kunnen markeren draaide ik uit een restje staal een hulpstuk van net onder 1/8", 3,16 mm om precies te zijn, met een kraag erop en een gat precies in het midden. | |

|

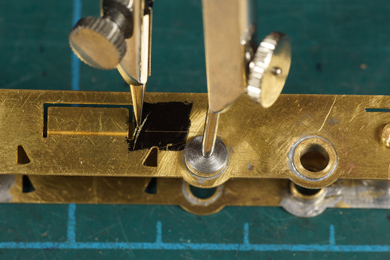

Door het hulpstuk in de asbus te plaatsen kon ik mijn passer in het midden van de as positioneren en met de gevonden maat van de eerste remschoen de plaats van de andere gaten markeren. De drie volgende gaten konden netjes op maat geboord worden en de ophanging van de remschoen paste daar heel strak in. Een tikje met de soldeerbout was daarna voldoende. |

|

|

Het eerste gat was echter zo overmaats dat het me niet lukte de remschoen goed te solderen zonder ook een gat in mijn vingers te branden. Na wat tobben sneed ik een M1.0 draad op de ophanging van de remschoen en plaatste het geheel met een moertje aan de achterzijde. Een klein beetje soldeer zorgde voor de rest, zeer tot genoegen van mijn vingers. |

|

Remschoenen klaar. Remschoenen klaar. |

|

De verbinding van het onderstel aan de bovenbouw |

|

Een Fusion 360 model van de voorzijde. |

Als je alleen een ets koopt dan moet je veel dingen opnieuw bedenken die de oorspronkelijke maker waarschijnlijk al in zijn hoofd had. Een daarvan is de verbinding van het ondestel aan de bovenbouw. Er is geen enkele aanwijzing hoe Harry Kaffa dat bedacht had. Het lijkt simpel genoeg: een soldeerbout doet het werk. Maar ik had de extra eis dat bovenbouw en onderstel weer makkelijk te scheiden moesten zijn voor het geval er onderhoud aan de aandrijving nodig zou zijn. Dus het onderstel moest los te maken zijn met een of twee schroeven. Oorspronkelijk had ik iets in mijn hoofd als op bijgaande tekening waar een stuk messing zou helpen het onderstel in het midden van de bovenbouw te positioneren. Een boutje door de dwarsverbinding zou dan de rest doen. Aan de achterzijde wilde ik iets vergelijkbaars doen. De dingen waren wat extra ingewikkeld omdat ik onder geen beding een gat door de bovenbouw kon maken omdat dat onmiddellijk aan de buitenzijde zichtbaar werd. |

|

|

| Maar het idee van de messing blokken nog eens overdenkend, realiseerde ik me dat het messing blok de achterzijde van de geveerde koppeling in de weg zou zitten. Twee kleine messingblokjes aan de buitenzijde was al evenmin een goed oplossing omdat die dan weer in botsing kwamen met de achterzijde van de geveerde buffers. | |

|

|

|

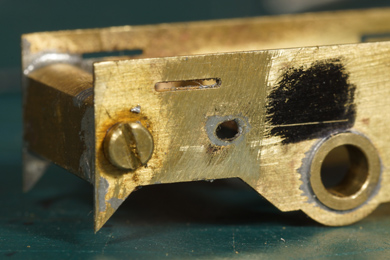

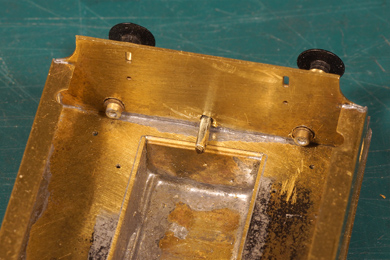

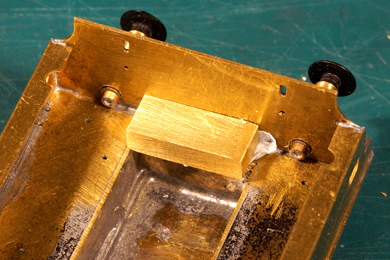

Ik maakte twee blokjes met een nok erin die overeenkwamen met U-profielen die ik aan de zijkant van de frameplaten soldeerde die als geleiderail dienden. De blokjes verhinderen zijdelingse beweging en met het inschuiven wordt ook het frame strak tegen de bovenbouw getrokken.. Eigenlijk heel simpel, toch? Nou ja, in theorie wel. In de praktijk kreeg ik ze met geen mogelijkheid zo gesoldeerd dat het frame netjes in het midden zat. Er bleef steeds maar een afwijking of speling in zitten, of allebei. |

|

Dus maakte ik de die nokblokjes opnieuw maar nu exact zo lang als de ruimte tussen de frameplaat en de binnenkant van de bovenbouw. 9,1 mm elk. Nu had ik bij het solderen een referentiepunt door ze tegen de buitenzijde van de bovenbouw te drukken. Een iets afgeronde punt van de nok zorgt voor een betere invoering. De oversteek van de nok is dieper van de rails breed is, waardoor de instromende soldeer niet in de weg gaat zitten. |

Zo gaan onderstel en bovenbouw nu simpel aan elkaar. Animatie gemaakt met EZgif.com. Weer een uitdaging voltooid binnen de gestelde eisen. |

|

Stroomafnemers |

|

|

|

|

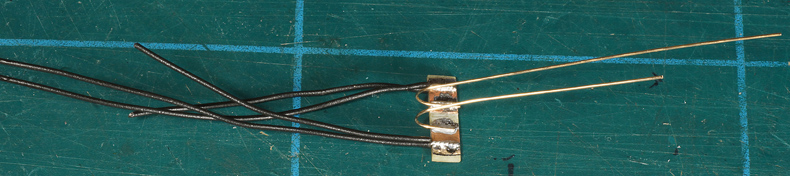

Eindelijk bekend terrein, dacht ik. Een klein stripje met koper bekleed pertinax werd aan de onderzijde van het frame gelijmd en de slepers werden in vorm gebracht. Ik bracht strooafnemers aan op de de eerste en de laatste as. Vier wielen was genoeg, dacht ik, maar daar zou ik nog flink problemen mee krijgen. |

Spuiten en samenbouw |

|

|

|

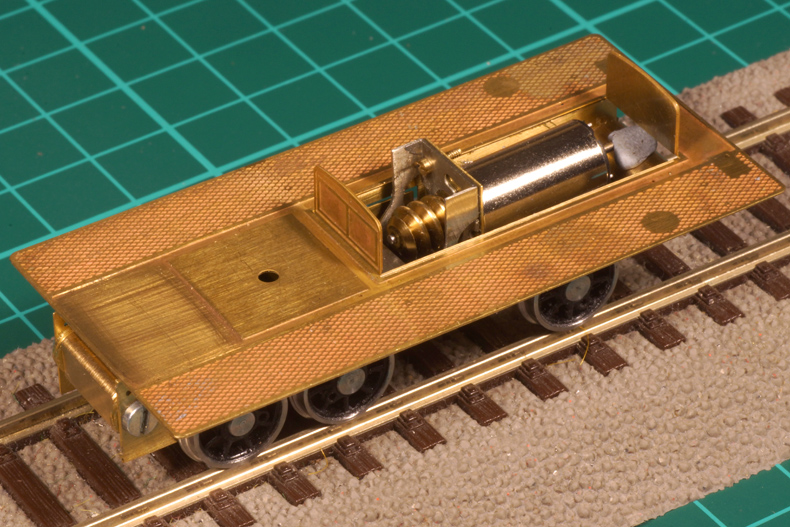

| Dit is toch wel de laatste gelegenheid om het onderstel te spuiten. Als de wielen en de tandwielkast er eenmaal op zitten dan kan dat niet meer. | |

|

Over de tandwielkast gesproken: die werd ongeveer een millimeter gecoupeerd om nog wat extra vrije ruimte te scheppen onder de bovenbouw. Gewoon even tegen een Proxxon diamantschijfje laten leunen. |

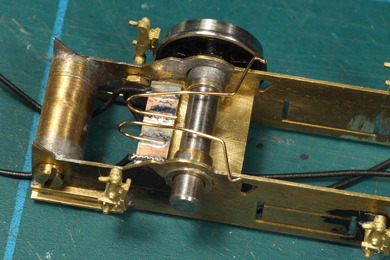

Daarna werd de motor/tandwielkast op de motorplaat gelijmd met een as als referentie. Het onderstel ligt hier op 1-2-3 blokken om de lijm te laten harden. |

|

|

De middenas werd geplaatst en vervolgens de wielen erop gestoken met een heel kleine laagje epoxy. Voor de epoxy uithardde kwarteerde ik de wielen met mijn eenvoudige kwarteringshulpmiddel.

Zoals het altijd gaat met Murphy ontdekte ik pas na het uitharden van de epoxy dat ik vergeten was de messing tussenring naast het gote tandwiel te plaatsen. Het is niet heel erg omdat het grote tandwiel opgesloten zit tussen het tweede tandwiel en de zijkant van de tandwielkast maar toch.... |

|

|

|

Ik had tussenringen nodig tussen het wielvlak en de koppelstangen. Ik had krukpenborgringen van Markits maar die waren veel te dik naar mijn zin (rechtsboven). De tussenringen die ik wel had hadden te grote diameter. Die draaide ik wat af op mijn draaibankje om ze onopvallender te maken (linksboven en rechtsonder).

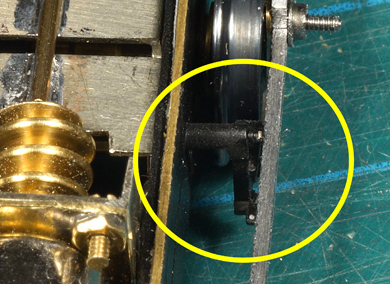

Maar toen ik ze eenmaal paste op de krukpennen bleek dat de koppelstangen niet langs de remschoenen gingen. Dus ik keerde terug naar de dikkere krukpenborgringen van Markits die wel genoeg ruimte gaven. |

Kwarteren en testrit |

|

Voorbereiding voor het kwarteren van de twee laatste assen. Nu volgt een van de meest zenuwslopende momenten van de bouw. Er is geen weg terug en er is ook geen plan B. Het komt goed of het wordt een puinhoop.

Dit is de beginstand:

Welnu hier is het principe waarmee de resterende twee rechterwielen precies gekwarteerd zullen worden:

Door het heen en weer rollen dwingt het middelste wiel via de koppelstang de nog losse wielen in dezelfde positie. Zo worden ze vanzelf gekwarteerd. Simpel hè?

Nou, ja en nee. Want dit werk MOET voltooid worden binnen de hardingstijd van de epoxy en in die vijf minuten moet je

Ik kan u vertellen dat het meer op choreografie lijkt dan op modelbouw en ik heb ook werkelijk "droog" (zonder epoxy) geoefend om alle stappen in mijn hoofd te hebben voordat ik er voor het eggie in ging. Ik heb dit al eens gedaan voor mijn NGG16 en net zoals toen bleek het ook dit keer goed te werken.. |

|

| Toen de epoxy eenmaal gehard was kon ik laten zien dat ik een vrij bewegend onderstel had gebouwd. Uiteraard is de borgmoer van het grote tandwiel daarbij nog los. | |

|

Na het verbinden van de motor aan de stroomafnemers kon ik het onderstel helemaal doortesten. Zoals u ziet loopt het onderstel voorwaarts redelijk goed maar het weigert achterwaarts te rijden. Ik had er aardig wat tijd voor nodig om er achter te komen waar dat door werd veroorzaakt. En terwijl ik er mee bezig was werd het alleen maar erger. Uiteindelijk kwam ik tot de slotsom dat stroomafname over vier wielen niet voldoende was. Ik vermoed dat de achterste as door de middelste van de rails getild werd. De logische actie was dus ook de middelste as ook van een stroomafnemer te voorzien. Vanaf dat moment liep het onderstel prachtig. |

|

|

Probleem opgelost! |

|

|

De laatste klus was het vastsolderen van de borgmoertjes op de krukpennen. Dat is een simpel werkje maar het vraagt geduld en precisie bij achtereenvolgens het

|

|

|

|

Het solderen bleek moeilijker dan ik had verwacht en gehoopt. De krukpennen en borgmoeren zijn van staal en dat soldeert niet zo mooi als messing. Van de zes te solderen moeren "pakte"er slechts één bij de eerste poging. Eentje had zelfs drie pogingen nodig. En al die tijd moet je vreselijk oppassen dat je het plastic van de wielen niet smelt. |

Het voltooide onderstel. Een hernieuwde testrit liet zien dat alles nog steeds prima liep. Tot mijn grote schrik kwam de motor los van de motorplaat tijden die rit. Blijkbaar is de lijmverbinding niet voldoende betrouwbaar. Daar kan ik nu niet veel meer aan doen. Met een druppeltje superlijm zette ik hem weer vast, maar voor het volgende onderstel moet ik iets beters verzinnen. Oh ja, de verf is wat beschadigd geraakt door het vele werk na het spuiten. Ik zal het hier en daar wat bijpunten voor de finale samenbouw. Het volgende onderstel wordt op dezelfde wijze gebouwd. |

|

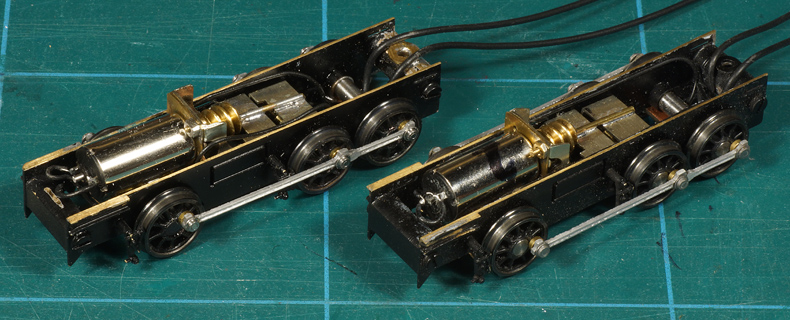

Tweede onderstel |

|

In de weken rond kerst 2020 bouwde ik het tweede onderstel. Dat ging een stuk sneller want

Zo kwam het dat ik na twee weken bouwtijd (dat is voor mij snel) een eerste testrit maakte.

En die testrite was een grote teleurstelling. Het wteede onderstel reed willekeurig wel en niet, hij trilde erg, maakte veel geruis en liep ook aanzienlijk langzaamer dan het eerste onderstel. Ik wist day ik een kwalitatief goed onderstel had gebouwd, ik had dingne niet overhaast, het was een vrij lopend onderstel en vrij lopende tandwielkast en toch liep het kreng niet. Wat had ik verkeerd gedaan?

Ik was zo ontmoedigd dat ik hem aan de kant zette en pas twee weken later weer oppakte. Toen zette de logoca weer in en begon ik het onderstel systematisch te onderzoeken. Voor samenbouw waren de verschillende onderdelen vrij lopend. Het was me ook opgevallen dat de motor ongebruikelijk heet werd. De gedachte kwam bij me op dat het wel eens aan de motor zou kunnen liggen, hoe onwaarschijnlijk dat ook was. Maar voor ik daar een jaastige conclusie over zou trekken ging ik stap voor stap terug.

Ik liet hem een half uur afkoelen om echt alle warmte er uit weg te laten vloeien. Dat deed na elke volgende stap steeds weer.

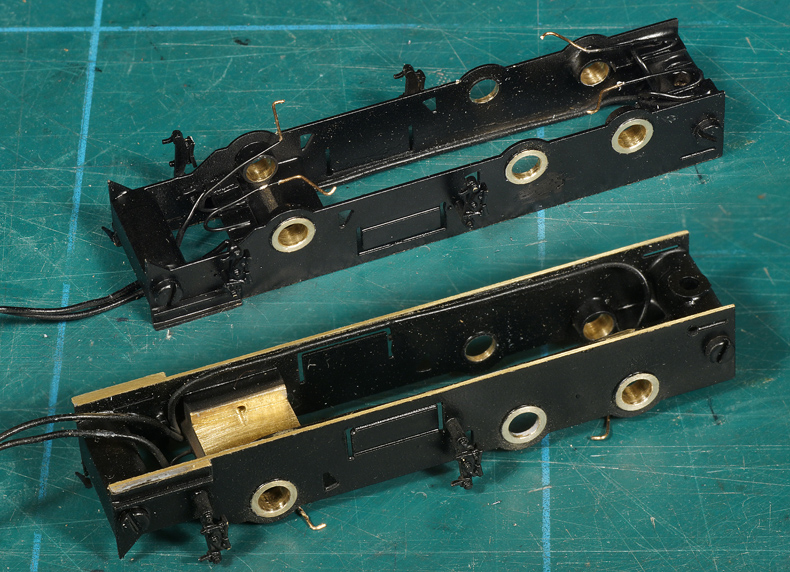

Daarmee was vastgesteld dat de motor de bron van de problemen was. Helemaal los trilde hij en ipe hij heet. Ik nam contact op met Tramfabriek en ondanks zijn verrassing dat er mogelijk iets met de motor was stuurde hij me zonder aarzelen een nieuwe. Ik monteerde de nieuwe en.....het onderstel liep zonder mankeren. |

|

|

|

| Beide onderstellen gereed | |

Nawoord op de motorIk heb later de heetlopende motor uit elkaar gehaald en geanalyseerd wat er mee aan de hand zou kunnen zijn. Daarbij kwam er een los draadje uit de motor vallen en het lijkt er op dat er één wikkeling niet verbonden was. Een zeldzaam productiefoutje, zo lijkt het. Ik wil denadrukken dat deze motoren geweldig mooi lopen en dat de serevice van Tramfrabriek uitstekend is. Dit is absoluut een incident en u kunt deze motoren met een gerust hart in uw modellen bouwen. |

|

Sign my

GuestBook